About

Committed to the development and production of high-quality aluminum alloy profiles to meet market needs! Do our best to make our customers share the benefits with us! Our business activities must be responsible to the society!

Committed to the development and production of high-quality aluminum alloy profiles to meet market needs! Do our best to make our customers share the benefits with us! Our business activities must be responsible to the society!

与正向挤压相比,反向挤压可降低挤压力30~40 (有些资料介绍达50 ),提高挤压速度0,5~1倍,提高成品率10~20,制品的尺寸精度高,组织和性能均匀口 ]。对于航空、航天、兵器以及机械制造等工业部门要求组织和性能均匀,严格控制粗晶环映陷的产品来说,反向挤压具有非常大的优势,日益受到各国挤压界的重视。然而,众所周知,反向挤压也有其明显的不足 。在挤压过程中,锭坯与挤压筒之间无摩擦形成的死区很小,难以对锭坯表面上的杂质、脏物及缺陷等起阻滞作用,导致制品表面出现起皮、气泡等缺陷,降低了挤压制品的表面质量。

本文分析了反向挤压时金属变形流动的特点,从模具设计角度探讨了如何增大“死 区”,改善制品的表面质量。

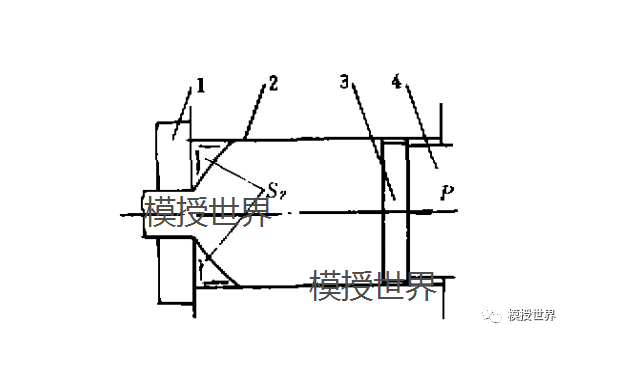

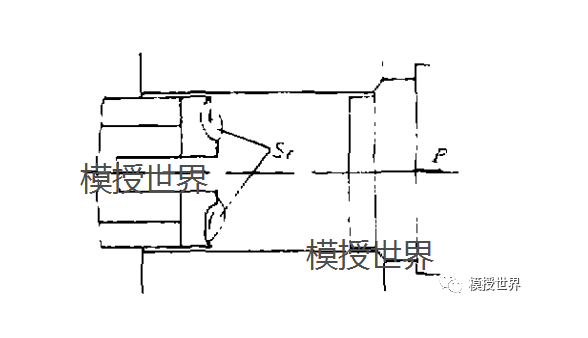

在正向挤压时,位于模子与挤压筒交界的环形区域的金属,由于受到挤压筒和模子端面的摩擦及冷却作用,变形抗力增高,承受的摩擦阻力大,在基本挤压阶段不参与流动,形成了一个前端难变形区,即所谓的“死 区” (如 图 1中 S:所示 )。死区的存在,能够阻碍锭坯表面的杂质、脏物及缺陷等进入变形区压缩锥,有利于提高挤压制品的表面质量,死区越大,效果越好。图 1 正向挤压死区 (S )示意图

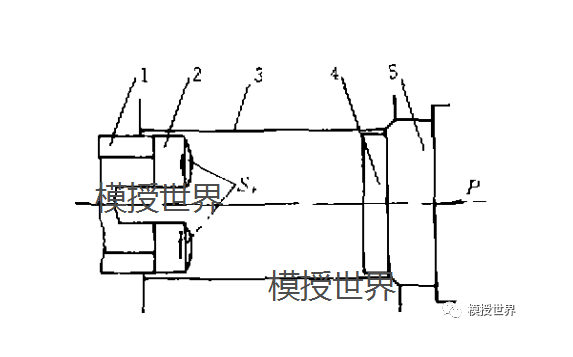

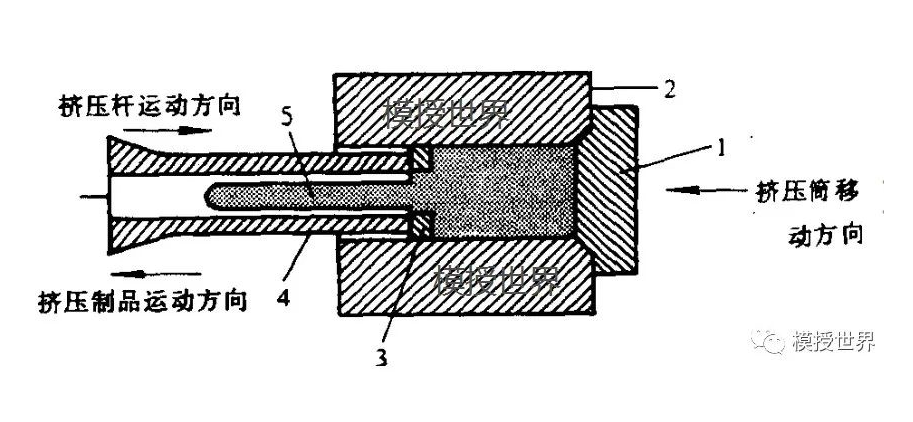

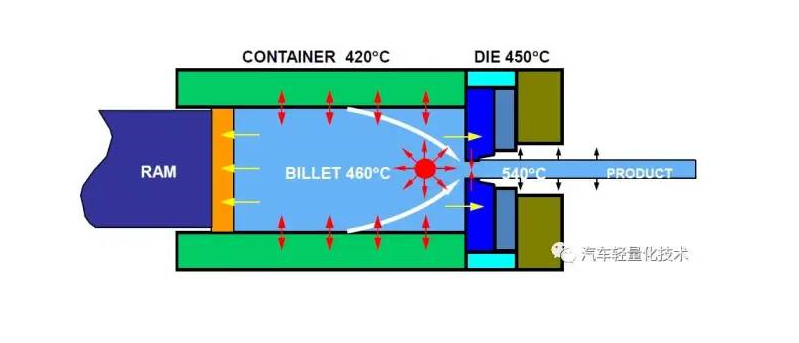

但在反向挤压时 (如图 2所示),模子及模子轴固定不动,连接在主柱塞前端的堵头紧靠在挤压筒的后面,通过挤压垫推动锭坯与挤压筒同步前进 。由于锭坯与挤压筒之间无相对运动,故锭坯表面与挤压简壁间不存在摩擦,塑性变形区很小 (压缩锥高度小 )且集中在模孔附近,变形区后面的金属不发生任何变形。变形区形状近似于圆筒形,筒底为曲面且曲率半径很大。锭坯边部无激烈摩擦而产生的剪切变形层,不存在锭坯中心层与周边层区域间的相对位移,金属流动较正向挤压时均匀得多。在塑性变形区中,模子对金属作用的力使得金属表面层承受挤压筒壁作用的摩擦力,其方向与金属流出模孔的方向一致,只有模面的摩擦阻力及冷却作用而产生了一个薄层的“死 区”(如图2中S所示 )由于反向挤压形成的死区很小,难以对 锭坯表面层的杂质 、脏物及缺陷等起到阻滞作用,使其流出模孔进入制品表面,形成起皮和气泡,在低倍组织上出现成层 。根据在5OMN挤压机的 ∅420 mm 挤压筒上,用平模 (如图2所示 )反向挤压2Al1、2A12、2A50、7A04台金棒材的实践,单孔反挤∅ 95~160mm棒材 。成层深度为0.1~1.0 mm:多孔反挤如 ∅55~90 mm棒材 ,成层深度为0.2~0.6 mm。

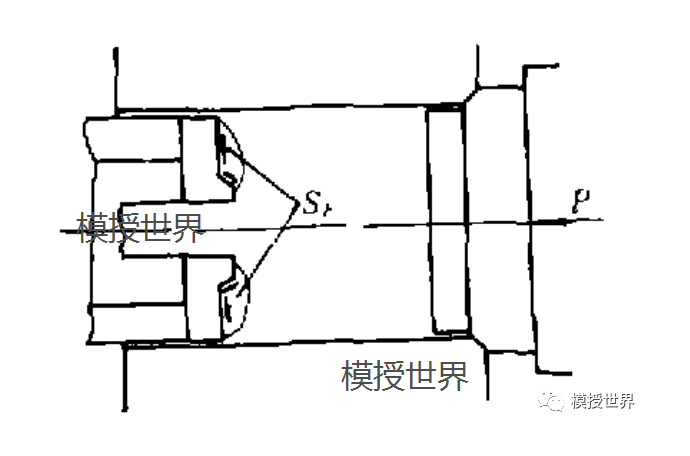

通常反向挤压使用的模子均为平模,其死区的形成主要是由于模子端面有限的摩擦和冷却作用,死区很小。且模子端面越光滑,死区就越小,如图3所示,模具设计时在其工作端面上。

设计一个凸台。由于这个凸台的阻挡作用,挤压过程中、在模子端面处就 会形成一个较大的死区,从而增大了死区的体积。凸台就象大坝一样,将从边部流向模孔方向来的锭坯表面层的杂质、脏物及缺陷等挡在下边,能有教的阻滞其流出模孔进人制品表面,在挤压结束时,随着压余被切除。根据实验,采用这种结构形式的模子,单孔反挤2A12合金,∅ l2O mm棒 材.其表面质量良好,低倍组织设有发现成层 。但这种结构的模子分离残料较平模困难 (特别是利用冲头分离残料时 ),残料也多。

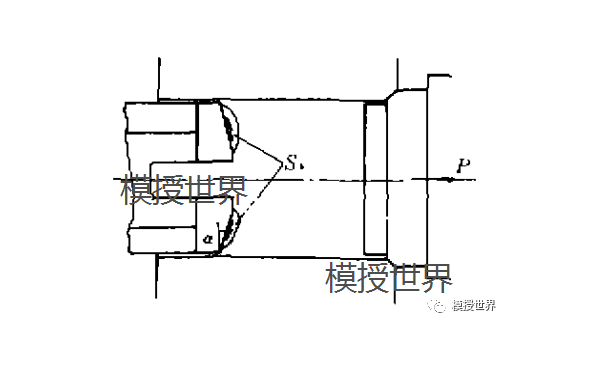

如图4所示,模具设计时将模子工作端面设计成带有一定锥角的斜面。这个斜面对金属产生的摩擦阻力可分解为两个方向的分力:一个是垂直于金属从模孔流出的方向,指向挤压筒壁;另一个与金属从模孔流出方向平行,方向相同。由于沿挤压方向的分力,其方向与金属流出模孔的方向相同,迫使金属不能沿着模面向后产生倒流 。从而在模子端面上也 可以形成一个较大的死区,阻滞锭坯表面层的杂质、脏物及缺陷等进入模孔流向制品表面 。这种结构的模子分离残料较带凸台模子容易,但是也由于这个分力的作用,在挤压过程中金属易从模子与挤压筒内孔的间隙中流出,挤压结束后,不利于模子从挤压筒中退出(实际为模子不动,挤压筒后退 ),且需增加清筒操作次数,影响生产效率 。

如图5所示,模具设计时,将其工作端面的边部设计成碗形,也可以形成一个较大的死区。挤压时,将锭坯表面层的杂质、脏物及缺陷等装入其 中,防止流出模孔进入制品表面。挤压结束后,髓压余被切除。而且挤压时,在变形金属的作用下,模子端面边部受压力后会 向外产生弹性变形,并将挤压筒内孔密封,防止金属从模子与挤压筒的间隙中流出,可减少较为麻烦的清筒操作次数,提高生产效率 。挤压结束后,作用在模 子端面上的压力消失,模子端面形状又得以恢复,模子与挤压筒的间隙也得到恢复,有利于模子从挤压简中退出 。另外,在模子弹性恢复力的作用下,也有利于挤压残料的分离但是,这种结构的模子,易将气体封闭在模子端面上,对制品表面又会带来不利影响,需采取专门的排气措施 。除上述之外,在模具设计时,采取其它一些措施也可以增大死区,阻滞锭坯表面层的杂质、脏物及缺陷等进入变形区压缩锥而流向制品表面,改善反向挤压制品的表面质量。如 :增大模子工作端面的粗糙度,增大摩擦,从而可增大死区的体积。对模子进行降温处理 (如通循环水进行冷却 ),可使与模子端面接触部分的金属的温度降低,变形抗力提高,不易产生塑性流动。同时,在降低模面温度的时候,也会使出模孔的温度降低,有利于提高挤压速度 。

与正向挤压相比,反向挤压具有许多优点,但反向挤压制品的表面质量 比正向挤压的差是其主要缺点之一。以上提出的反向挤压模具设计方法,均能增大反向挤压时的死区体积,阻碍锭坯表面的杂质、脏物及缺陷等进入变形区而流向制品表面,提高反向挤压制品的表面质量 。

铝加工编辑部:CJM

声明:本文内容来源于模授世界,作者:邓小民,引用目的在于传递更多信息,并不代表本公众号赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请来电或致函告之,我们将及时给予处理!